リオンについて

微粒子計測器の歩み

医薬品から半導体産業まで。

リオンのパーティクルカウンタは様々な産業を支えています。

気中パーティクルカウンタの国産化

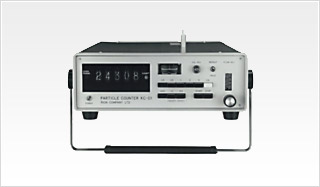

初めての国産気中パーティクルカウンタ「KC-01」

1977年(昭和52年)

微粒子の散乱光を観測することで、空中に浮かぶ微粒子の個数を測定する計測器が、気中パーティクルカウンタです。第2次世界大戦中の原子爆弾の製造時に、放射能を帯びた浮遊微粒子から作業者を保護するために開発されたこの技術を、1973年(昭和48年)、いち早く日本に紹介したのがリオンでした。当初は、大気汚染や室内の環境衛生問題に対応する測定機器として、アメリカ製の装置を輸入していましたが、品質面や保守対応において問題があり、1977年(昭和52年)には、国内企業で初めて自社製品KC-01を開発、発売しました。輸入品よりはるかに低い価格設定により、我が国におけるパーティクルカウンタの普及に貢献しました。

モノづくり日本を支えた気中パーティクルカウンタ

初めての国産液中パーティクルカウンタ「KL-01型」

医薬品分野からは、注射剤をはじめとする、液中の粒子を計測する装置を望む声が高まっていました。これに応えて昭和59年(1984年)に国内メーカーとして初めて開発したのが、液中パーティクルカウンタKL-01型です。その後、半導体産業でも、ウェハーの製造工程で用いられる水や薬品の清浄度管理の一環として、液中パーティクルカウンタが広く用いられるようになりました。現在は、半導体産業向けの薬品を製造している薬品メーカーに向けて、薬品対応で世界最小30ナノの最小粒径を誇る測定器をはじめ、各種液中パーティクルカウンタを提供しています。

生物粒子計数器

医薬品や食品の製造工程では、使用する水に細菌などが混入していないことを確認しなければなりませんが、培養法など従来の細菌検出方法では結果が判明するまでに時間がかかり、万一の場合の対応が遅れる危険性が払拭できませんでした。これを解決したのが、リオンが世界で初めて開発した液体中の生物粒子計数器です。生物が持つ自家蛍光物質を検出することで、より手軽に確実に、そしてリアルタイムに細菌を検出できる生物粒子計数器は、これら製造業をはじめ、飲料水の品質を管理する浄水場、人工透析患者の命を支える透析液の清浄度管理など、様々な分野での応用が検討されています。